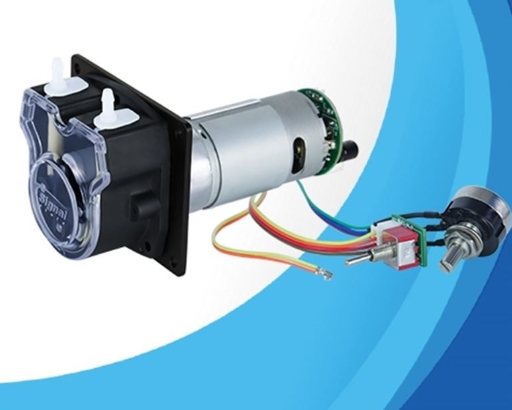

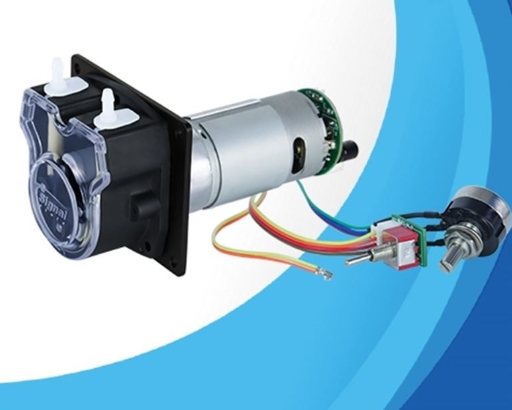

以下是OEM蠕动泵使用前的测试运行步骤及注意事项:

1.外观检查与机械灵活性验证

物理状态确认:目视检查泵体、电机轴及连接部件是否存在明显损伤或变形,确保各组件安装牢固无松动。同时,手动转动电机轴,观察其是否能够灵活运转且无卡滞现象,这是判断传动系统是否正常的基础1。若发现阻力过大或异响,需立即排查原因并修复。

软管完整性评估:取下已使用的软管,仔细查看表面是否有磨损、裂纹或其他老化迹象。由于长期受挤压可能导致材料疲劳,建议对存在隐患的软管进行更换,以避免因破损引发的流体泄漏风险1。此外,新安装的软管应确保规格符合设备要求,避免因尺寸偏差影响传输效率。

电源连接稳定性:检查电源线接口是否紧密接触,通电后观察指示灯状态是否正常亮起。通过逐一触发控制面板上的操作按键(如启动、停止、调速等),验证其响应是否符合预期逻辑,排除电路故障的可能性1。

参数设置兼容性:根据实际需求设定转速、运行时间等关键参数,并通过模拟运行观察设备能否准确执行指令。例如,在定时定量模式下,需确认目标液量和运行时间的预设值不会被误修改。

3.性能校准与精度验证

流量校准流程:采用标准液体进行多次测量实验,记录不同条件下的实际输出流量并与理论值对比。具体操作包括:点击开始按钮启动测试,待运行结束后录入实测液量数据;重复测试三次以上以获取平均值,随后点击校正按钮完成参数调整4。对于高精度场景,还可通过微调液量功能进一步优化传输误差。

压力适应性检测:将泵的出水口连接至正压表,通电后监测其能否达到规定的工作压力标准3。此步骤有助于评估泵在高压环境下的工作可靠性,确保满足工艺需求。

4.OEM蠕动泵动态运行观察与异常处理

初始启动监控:启动时重点关注流体输送的连续性和稳定性。观察软管在滚轮挤压下的形变是否均匀,以及进出口处的吸排效果是否顺畅。若出现断流或脉动现象,可能是转速过高导致软管来不及回弹所致,此时需适当降低速度并重新测试。

温升与噪声监测:长时间运行过程中,注意设备温度变化及噪音水平。异常发热可能表明散热不良或内部摩擦过大,而过高的噪声则可能暗示轴承磨损等问题。及时停机检查可有效预防潜在故障。

5.安全保护机制验证

过载保护响应:人为模拟堵塞工况(如关闭出口阀门),检验泵是否能自动识别过载状态并触发停机保护。该功能对于防止电机烧毁和设备损坏至关重要。

紧急制动有效性:在运行中突然按下停止按钮,确认泵是否能迅速切断动力输出并全停止转动。这一测试确保了突发情况下的操作安全性。

6.OEM蠕动泵环境适应性预演

极*条件模拟:针对特殊应用场景(如高温车间或潮湿环境),提前进行适应性测试。例如,将泵置于环境试验箱中经历高低温循环,观察其在极*温度下的性能波动情况2。此类预处理有助于发现设计缺陷并优化控制策略。

耐腐蚀性评估:若涉及腐蚀性介质输送,需选用相应材质的软管并进行浸泡试验,验证材料的抗化学侵蚀能力。

7.记录与追溯管理

数据日志留存:详细记录每次测试运行的各项参数(如转速、流量、压力等)及对应的实测结果,形成完整的性能档案。这些数据不仅为后续维护提供依据,也是质量追溯的重要凭证。

历史对比分析:定期回顾过往测试记录,对比不同批次或维修前后的性能变化趋势,及时发现性能退化迹象并采取预防性维护措施。